加MVR系列

加MVR系列

■产地:日本三菱 重工业株式会社(原装机)

重工业株式会社(原装机)

机床特点:更高速、更有力、更稳定、用户满意

产品说明

◎采用三菱重工应用于航空航 天发动机领域的**技术,突破传统机床技术的束缚,根据新颖创新设计而成。

天发动机领域的**技术,突破传统机床技术的束缚,根据新颖创新设计而成。

产品特征

◎功率强劲:20/30KW

◎高速加工 :ATC、ACC交换时间缩短、提高生产效率

:ATC、ACC交换时间缩短、提高生产效率

◎维护方便:维护管理简单化

◎稳定高精度:采用热对称结构,配备热平衡板,横梁重复定位精度达到0.005mm

产品业绩

◎宁波海天精工

◎北京仪器

◎南京第二机床

◎湖南海 捷

捷

◎LK machinery

速度快且强劲有力

◎采用三菱重工应用于航空、航天、发动机领域的**技术,突破传统机床技术的束缚。◎根据新颖创意设计的龙门式五面加工机MVR25/MVR30/MVR35/MVR40/MVR45。

◎传统的高精度

●采用各种热变位防止措施

●定位精度

→选购:三菱精密标尺反馈装置±0.005mm/1000mm

→标准:脉冲编码反馈装置±0.010mm/1000mm

●重复定位精度

→选购:三菱精密标尺反馈装置(0.006mm ISO230-2标准)±0.0025mm

→标准:脉冲编码反馈装置±0.0050mm

●热变位补偿精度

→选购:配备Z轴热变位补偿装置±0.015mm/天

●高精度四轴联动控制(X、Y、Z、W轴)

强大功率

◎完全满足切削加工要求。

●如何才能实现强劲稳定的切削加工?

●下面便是我们的回答。

●大功率主轴与支撑主轴的机床结构的**结合,确保了加工的稳定性。

●作为龙门式五面加工机的生产厂家,也作为在很多生产现场进行各种加工的用户这两个视点出发,不断革新技术。

正是这样,三菱才实现了强有力的切削。

◎主轴功率不同寻常

■主轴与内置式电机连接,震动小、速度快。

■标准配备高速、高输出直角头。

■在滑枕主轴前端配置高刚性滚珠轴承,提高了主轴刚性、切削面品质高。

◎确保强有力切削加工的机械结构

■通过对机械结构进行三维FEM(有限单元法)分析、合理设计和配置加强筋,确保结构刚性,使机床发挥稳定的切削能力。

■通过对滑座进行应力分析,设计并配置了对滑枕各方向的受力而言形状**的加强筋,实现了高刚性化。

■横梁的进给利用两根大直径滚珠丝杠和两台进给电机同步运行,通过伺服机构强有力地予以保持。

■滑枕采用球墨铸铁(FCD)材料,提高了刚性。同时,还采用高刚性的线性导轨,可对滑座导向起到衰减效果。

■立式主轴、卧式主轴都以双面约束(Big Plus)为标准,因而切削更为强劲有力。

高速加工

●如何实现高速化以提高生产率,下面是我们的回答。

●通过提高ATC(自动换刀)和AAC(自动换附件头)速度,简化交换动作,缩短了刀具的整体交换时间。

●另外采用与机械动作相配的**进给机构,**实现高速化,因而可把握生产现场“实时”状况,机械性能高。

●正是这样,三菱才实现了高速加工。

快进速度(X,Y轴)

快进速度(Z轴)

快进速度(W轴)

3m/min(仅用于定位)

切削进给速度(X,Y,Z轴)

10m/min(X,Y,Z轴),3m/min(W轴)

ATC时间(刀对刀)

5±1秒

AAC时间(两个附件用机架)

30±5秒

●采用高速ATC(自动换刀)

标准配备对应立式、卧式两主轴的ATC

ATC时间

刀到刀:5±1秒

切削到切削:30秒

MVR25、MVR30平均值

加工域内的移动量 Y=1500mm Z=350mm

●AAC(自动换附件头)的动作高速化

交换时间:附件头到附件头:30±5秒

收容直角头和护板后,通过数控自动交换。

刀库采用横梁跟踪方式,通过使用液压气缸的旋转机构以及主轴移动中的同时动作,缩短刀具交换时间。

●高速快给

采用可**限度发挥机械性能的移动方式

X,Y,W轴:为了增加支承刚性、提高运动精度和定位精度,采用了高刚性的线性滚珠导轨。

Z轴:为了消除自重的负载作用,采用了自动间隙给油式滑动导向面方式。

快进速度

W轴:3 m/min

令人信服的切削力

●加工示例(MVR25,MVR30)

●加工区域宽

确保稳定高精度加工的结构体(标准)

●采用热对称结构

滑枕、滑座、立柱等组成的机械主体结构为左右对称设计。这样,确保了长时间稳定的高精度加工。

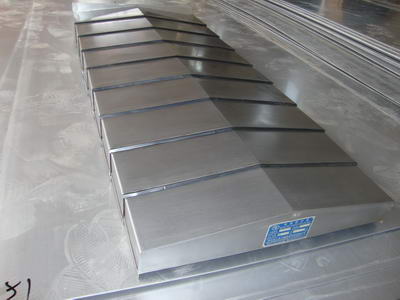

●配备热平衡壁板

为了**限度地减少由于室温变化而造成的机械结构的变位,确保加工的高精度,在横梁的背面安装有热平衡壁板。

●防止进给轴发热的措施

对进给轴承托架也采用由机械购件的温度同步控制的润滑油循环,有效地消除了进给电机的发热。同时,还对滚珠丝杠及支撑滚珠丝杠的轴承采用油气润滑,以防止发热。

●横

●横梁定位重复精度0.005mm

为了防止滑座左右移动时横梁发生倾斜,使用两排三菱精密标尺以及通过双系统进给驱动机构的同步运行来确保其水平度。而且,横梁移动可以与滑座位置无关。

●防止进给轴发热的措施

对进给轴承托架

满足多种加工要求的各种附件

用户满意

●编程简便的新五面加工(多面)加工软件

本五面加工软件能自动完成在护板及附件的交换和分度时主轴端坐标值的移动以及移动坐标轴的名称变更等繁琐的操作。编程员可用与通常编程相同的方法,将各加工面作为XY平面,方便地编制出侧面加工用数控程序。可以以相隔90度的四个侧面为基准,加工1度间隔的任意侧面。

另外,由于本软件由数控三维坐标变换功能和用户宏指令功能构成,因此不需要特别的自动编程装置。

>编程时,在所有加工面上,都可把刀具轴向作为Z轴、水平方向作为X轴、垂直方向作为Y轴。

>编程时需考虑刀具的长度。(可使用刀具补偿)

●简便的编程减轻了编程员的工作量

编程支援功能

使用五面加工软件中的宏指令功能,只要输入**小限度的必要数据,就可以进行如下图所示的模式加工。

也可在工件的上面、侧面、任意角度的面上,方便地编制常用的各种排列的开孔模式和各种铣削模式。

维护方便

●维护和管理的简易化

润滑装置、空气阀设备、机械的排放油回收装置等都接近机械操作部位、集中配置于右立柱侧面,使给油作业、废油处理、装置维护作业等保养管理变得简单易行。

●切屑处理的简易化

标准配备简易防溅板、螺旋传送带等装置,可将切屑堆积于机床前方,方便了切屑处理。

注①与传统机型一样,备有正规的冷却液导槽可供选用。

注②对于铝加工较多的用户,为防止切屑进入冷却液箱,建议选用与螺旋输送机相垂直的铰链传送带(选购件)。若选用垂直的铰链传送带,冷却液箱需设置在比地面低一层的坑内。